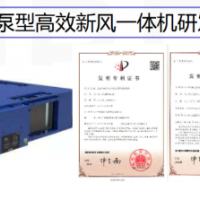

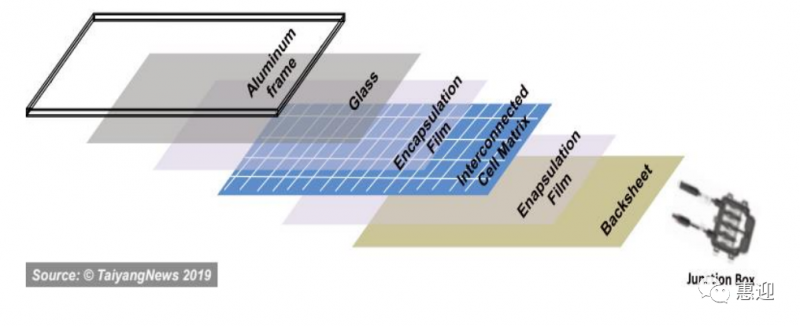

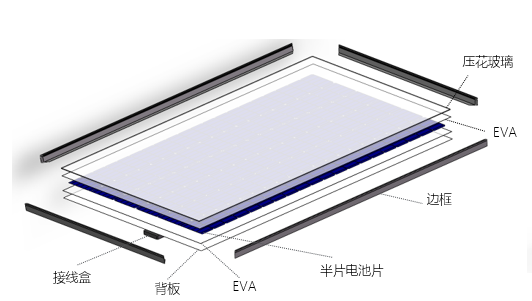

光伏组件成品生产及封装光伏组件主要包括电池片、互联条、汇流条、钢化玻璃、EVA、背板、铝合金、硅胶、接线盒等九大核心组成部分。

在光伏硅料、硅片、电池片、组件四个环节中,组件环节起步最早,最先在我国发展起来。近几年,随着其他环节的发展,组件逐渐与电池、硅片厂商绑定。放眼全球,我国光伏行业在组件环节的优势较大

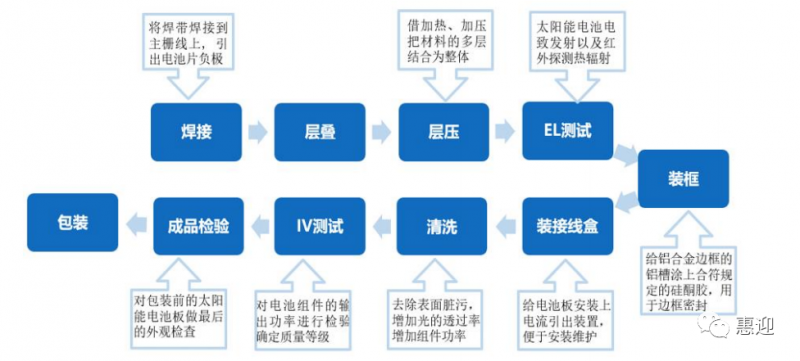

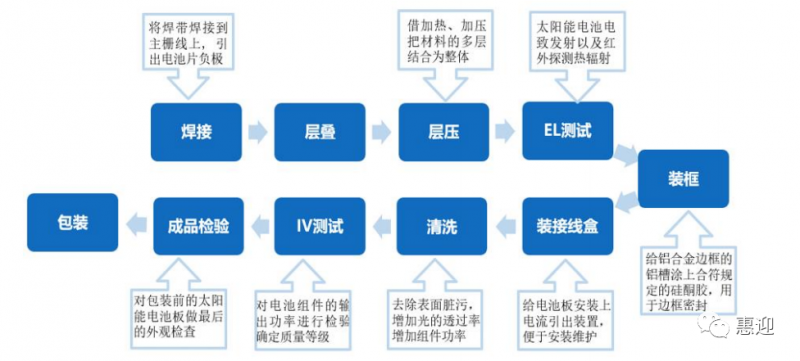

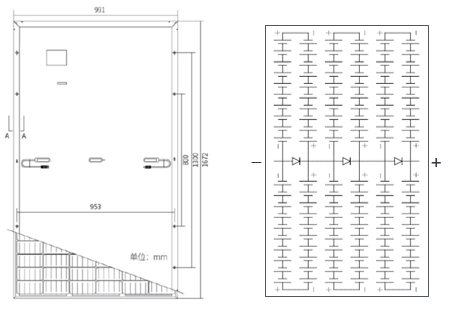

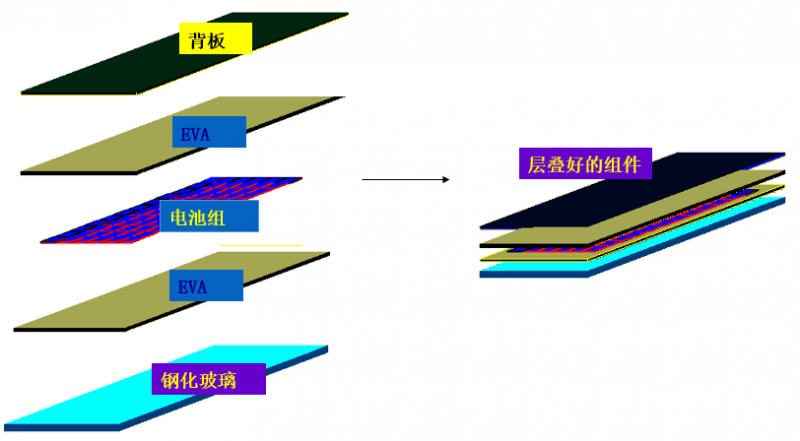

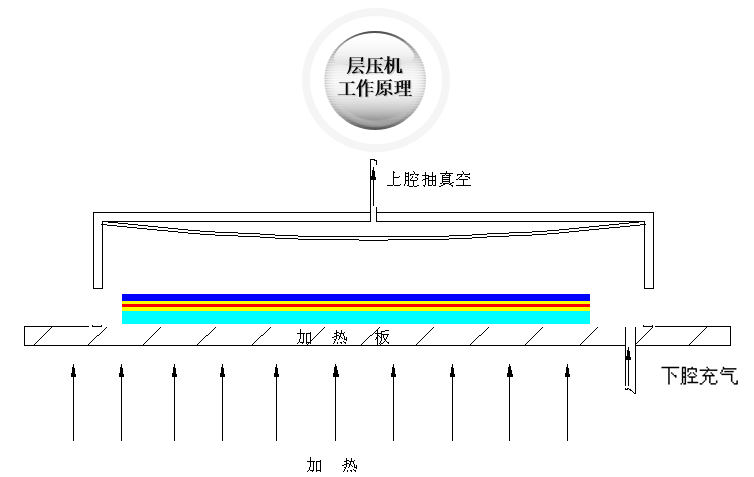

光伏组件的制备主要包括电池片互联和层压两大步骤。电池片互联决定了组件的电性能,目前,光伏组件的标准电池片数量为 60 片或 72 片,对应以 10 或 12 条铜线作为汇流条将其连接起来,6 组互联为一个光伏组件。光伏组件产品的使用寿命至少为 25 年,需保证它的环境耐受性,并具备一定的机械性能,因此,在电池片互联后,一般而言,需按照钢化玻璃、EVA、电池片、背板以从下到上的顺序,经过层压的方式封装在一起,背板与钢化玻璃将电池片和EVA 封装在内部,通过铝边框和硅胶密封边缘保护。

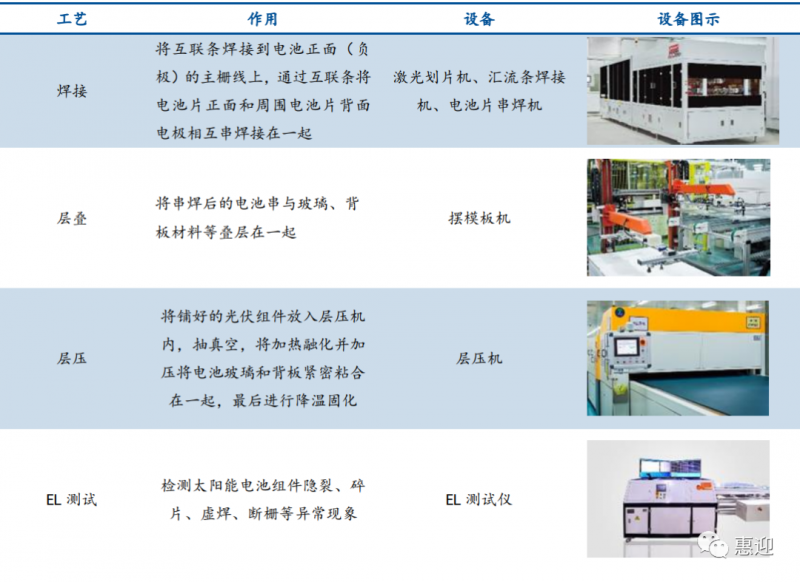

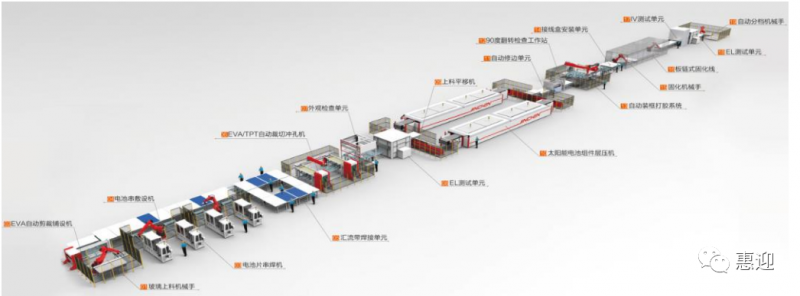

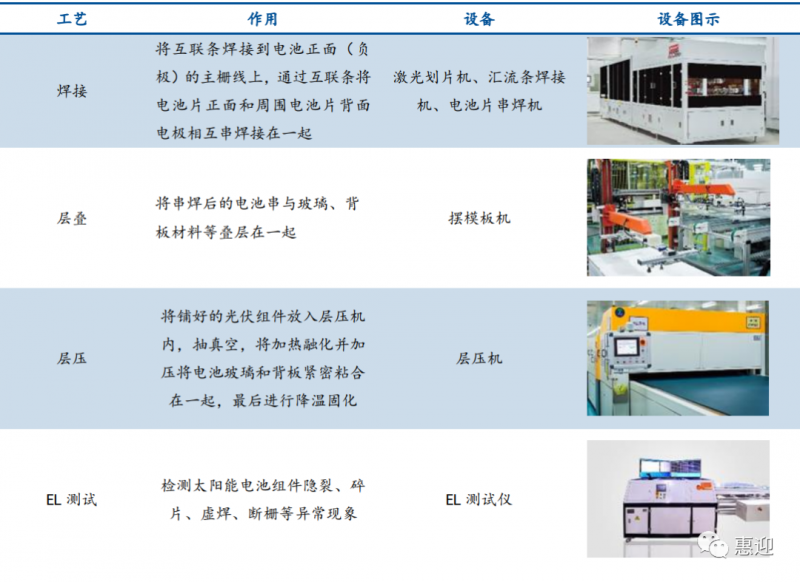

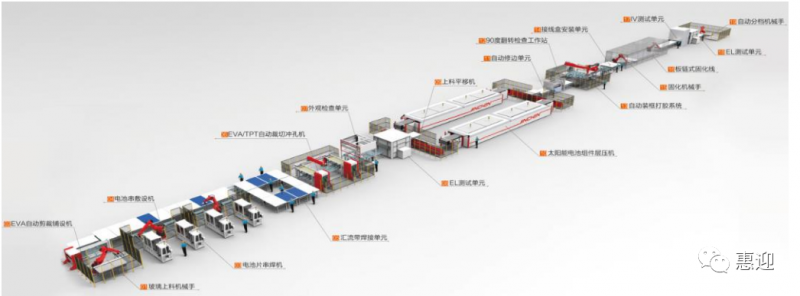

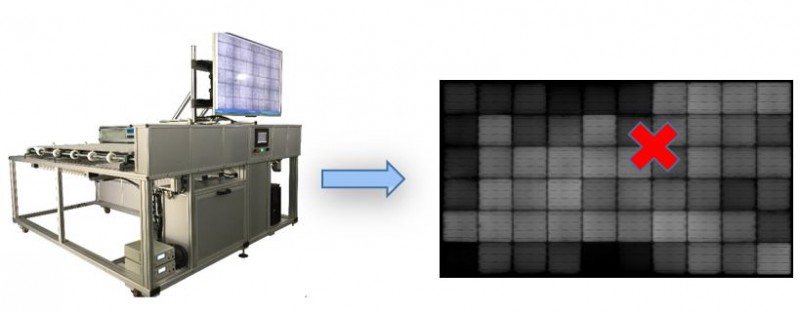

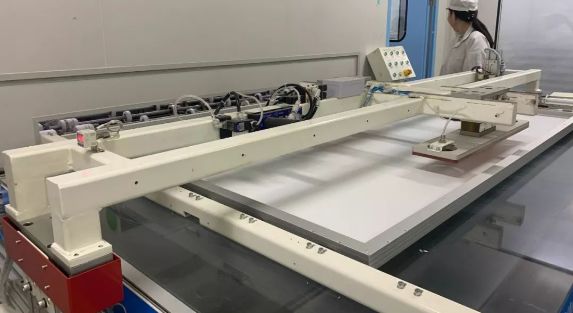

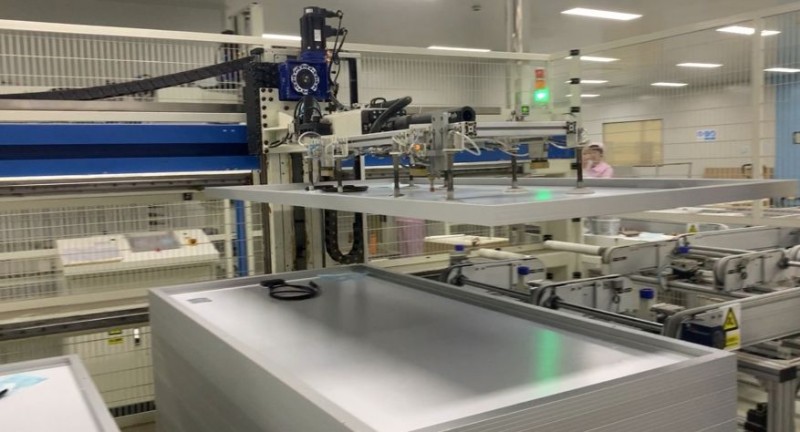

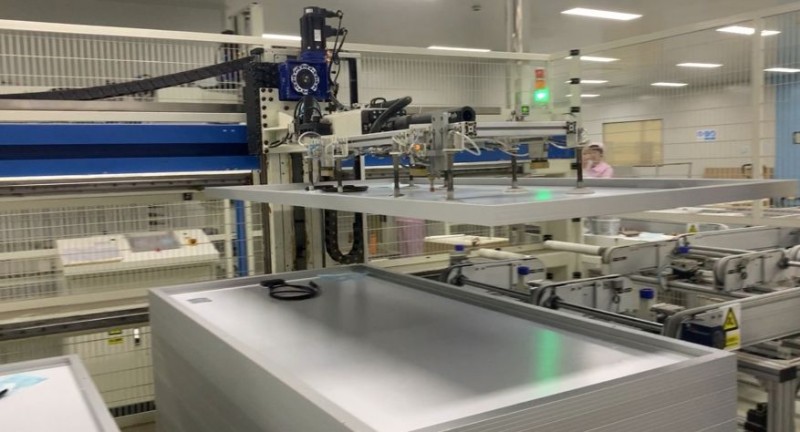

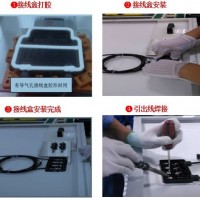

组件设备与组件制备的各个工艺流程相对应,主要设备包括激光划片机、串焊机、自动叠层设备、层压机以及自动流水线。具体环节看,焊接环节需要的设备有激光划片机、汇流条焊接机、电池片串焊机;层叠环节需要的设备为摆模板机;层压环节需要层压机;EL 测试环节需要 EL 测试仪;装框环节需要的设备为自动摆框装框机;装接线盒环节需要接线盒焊接机;清洗环节需要的设备为组件翻转单元;IV 测试环节用到的设备为 IV 曲线测试仪;成品检验环节需要的设备为翻转检查单元;包装环节需要包装产线。除上述单一设备外,设备厂商还可提供组件自动化装备产线,涵盖各个环节,实现交钥匙工程。

光伏组件设备与组件制备的各个工艺流程相对应,主要设备包括激光划片机、串焊机、自动叠层设备、层压机以及自动流水线。具体环节看,焊接环节需要的设备有激光划片机、汇流条焊接机、电池片串焊机;层叠环节需要的设备为摆模板机;层压环节需要层压机;EL 测试环节需要 EL 测试仪;装框环节需要的设备为自动摆框装框机;装接线盒环节需要接线盒焊接机;清洗环节需要的设备为组件翻转单元;IV 测试环节用到的设备为 IV 曲线测试仪;成品检验环节需要的设备为翻转检查单元;包装环节需要包装产线。除上述单一设备外,设备厂商还可提供组件自动化装备产线,涵盖各个环节,实现交钥匙工程。

在光伏硅料、硅片、电池片、组件四个环节中,组件环节起步最早,最先在我国发展起来。近几年,随着其他环节的发展,组件逐渐与电池、硅片厂商绑定。放眼全球,我国光伏行业在组件环节的优势较大

光伏组件的制备主要包括电池片互联和层压两大步骤。电池片互联决定了组件的电性能,目前,光伏组件的标准电池片数量为 60 片或 72 片,对应以 10 或 12 条铜线作为汇流条将其连接起来,6 组互联为一个光伏组件。光伏组件产品的使用寿命至少为 25 年,需保证它的环境耐受性,并具备一定的机械性能,因此,在电池片互联后,一般而言,需按照钢化玻璃、EVA、电池片、背板以从下到上的顺序,经过层压的方式封装在一起,背板与钢化玻璃将电池片和EVA 封装在内部,通过铝边框和硅胶密封边缘保护。

组件设备与组件制备的各个工艺流程相对应,主要设备包括激光划片机、串焊机、自动叠层设备、层压机以及自动流水线。具体环节看,焊接环节需要的设备有激光划片机、汇流条焊接机、电池片串焊机;层叠环节需要的设备为摆模板机;层压环节需要层压机;EL 测试环节需要 EL 测试仪;装框环节需要的设备为自动摆框装框机;装接线盒环节需要接线盒焊接机;清洗环节需要的设备为组件翻转单元;IV 测试环节用到的设备为 IV 曲线测试仪;成品检验环节需要的设备为翻转检查单元;包装环节需要包装产线。除上述单一设备外,设备厂商还可提供组件自动化装备产线,涵盖各个环节,实现交钥匙工程。

光伏组件设备与组件制备的各个工艺流程相对应,主要设备包括激光划片机、串焊机、自动叠层设备、层压机以及自动流水线。具体环节看,焊接环节需要的设备有激光划片机、汇流条焊接机、电池片串焊机;层叠环节需要的设备为摆模板机;层压环节需要层压机;EL 测试环节需要 EL 测试仪;装框环节需要的设备为自动摆框装框机;装接线盒环节需要接线盒焊接机;清洗环节需要的设备为组件翻转单元;IV 测试环节用到的设备为 IV 曲线测试仪;成品检验环节需要的设备为翻转检查单元;包装环节需要包装产线。除上述单一设备外,设备厂商还可提供组件自动化装备产线,涵盖各个环节,实现交钥匙工程。

太阳能电池组件的质量和成本直接影响系统的质量和成本,那么,组件的生产工艺流程是什么样的呢?

1.组件结构

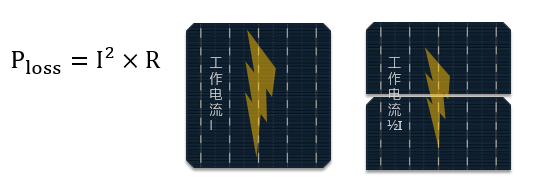

半片组件通过将电池片切半,使电池工作电流减半,明显降低焊带上的电学损失,提高组件CTM:

整片&半片组件生产工艺流程

工业机器人将书本大小的单片光伏电池放入生产线。

3.2

将摆放好的光伏片进行粘胶、焊接,一排12片进行焊接与切片。没有机械化以前大概要四五个人同时作业。

3.3

对焊接好的光伏电池进行质检完,没有质量问题的直接送入下一道工序,进行排列组织。

将每列12片的光伏电池排成6排为一组。

3.5.

进行加热刷胶贴膜。

第一层是玻璃层,第二层是EVA,中间是光伏电池片,第四层也是EVA,第五层是背板,用于防水、防腐蚀。

一组单晶光伏组件有5层。进行层压,使5层材料“熔”为一体。

压层后经过4个小时的冷固后,需要人工进行除尘,对边角进行检修。

对生产出来的光伏组件模拟阳光,进行功能检测。

进行最后的检测与封装。

[VIP第2年] 指数:2

[VIP第2年] 指数:2 通过认证

通过认证