事业做出贡献。

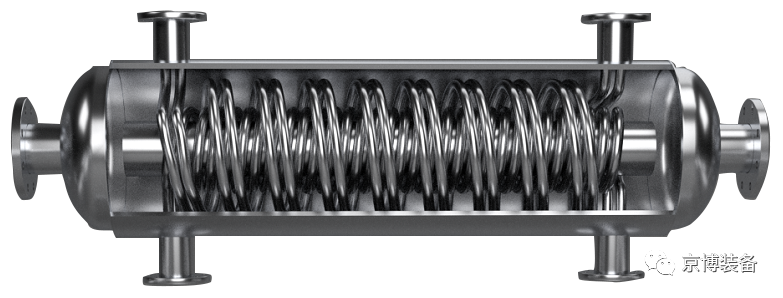

如图所示,绕管换热器是在芯筒与外筒之间的空间内将换热管螺旋线形状交替缠绕而成,相邻两层螺旋状换热管的螺旋方向相反,以提高换热系数,并且采用一定间距、一定形状的定距件使之保持一定的间距。换热器的外筒、芯筒和管板所构成的环形空间便是壳程空间。如果所有的换热管均通过同一种介质,为单通道绕管式换热器;如果管内分别通过几种不同介质,而每种介质所通过的换热管均汇集在各自的管板上,便构成了多股流绕管式换热器。

绕管换热器的换热管通常采用直径8~25毫米的金属管,其材料可根据压力、温度及介质的性质选定。最常用的换热管材质为碳钢管、不锈钢管、铜管。

绕管式换热器具有如下特点:

1、结构紧凑,单位容积具有较大的传热面积。对管径8~12毫米的换热管,每立方米容积的传热面可达100~170平方米;

2、可同时进行多种介质的换热;

3、由于是管式换热器的一种,因此能承受高压;

4、热补偿能力好,换热管的热膨胀可部分自行补偿;

5、容易实现大型化,目前绕管式换热器的最大传热面积已达30000平方米;

6、对于一定的数量的换热管,通过选择一定的缠绕层数,可以比较容易地分配管程和壳程流通面积;

7、较高的换热效率,例如可达到2℃端面换热温差。

02

应用领域

目前绕管换热器广泛应用于石油化工、天然气液化、煤化工等领域,如加氢装置、丙烷脱氢装置、重整装置、异构化装置、LNG液化装置、低温甲醇洗装置等,绕管换热器的使用大大降低了装置中设备投入和能源消耗,完全替代了原列管式换热器,使用效果很好。

03

随着我国工业化进程的加快,能源消耗逐年增加,节能减排已成为当务之急。绕管换热器作为一种高效节能设备,在我国能源事业发展中具有举足轻重的地位。

提高能源利用效率:绕管换热器具有较高的传热效率,可以有效降低能源消耗,提高工业生产过程中的能源利用效率。

减少环境污染:绕管换热器的广泛应用有助于降低工业生产过程中产生的废热、废气等污染物排放,从而减轻环境压力。

推动产业升级:绕管换热器的发展可以带动相关产业链的发展,推动产业结构优化升级,提高我国工业整体竞争力。

总 结

绕管换热器作为一种高效节能设备,已经在多个领域得到广泛应用。随着科技的不断进步,绕管换热器的性能将得到进一步优化,为我国能源事业的发展做出更大的贡献。让我们携手共进,共同探索绕管换热器的无限可能,为构建绿色、节能、可持续的能源体系而努力。

能源管理-智慧能源-智慧能源管理—天津信树碳汇科技有限公司

天津信树碳汇科技有限公司同时致力于助力降低建筑能耗,智慧低碳能源运营,是一家高效机房、高效换热站建设的生产商和智慧能源系统集成商,公司生产与销售,包括高效机房冷却塔、水力平衡阀、低阻力过滤器、冷却塔水流稳压器、冷却塔盘变流量喷嘴、截止阀、智慧供热系统、 1. 冷却塔群变流量技术(1)水力稳压器实现冷却水在不同横流式冷却塔间均匀分布

(2)变流量喷嘴实现冷却水同一横流式冷却塔布水盘内均匀分布

(3)冷却塔风机能效控制技术

2. 中央空调模块化能效技术

(1)冷机策略控制箱

在充分考虑主机的安全启停间隔的基础上,自动调节主机的运行数量,控制主机持续运行在高效区,以最低的能耗满足末端负荷需求,实现主机3~5%的节能率。

(2)水力平衡控制箱

通过测量总管道与各支管道回水温度的温差,分析支管道的不同负荷;通过测量各支管道的出水压力与回水总管道的压力的压差,分析支管道的流量情况。然后通过调节支管道上的阀门,控制各支管道上的流量。最终实现每个支管道按需得到流量,为对应的末端区域提供合适的空调效果。

(3)冷温水能效控制柜

确保主机冷冻水流量需求,结合实际负荷与主机运行工作需求,调整冷冻水循环系统,使其扬程、流量达到最佳匹配状态,保持冷冻水系统在最佳输送系数范围内运行, 实现冷温水泵30~40%的节能率。

(4)冷却水能效控制柜

确保主机流量需求,并且实时跟踪机组因负荷变化造成的加载、减载与最佳冷凝温度,再参考冷却塔的实际冷却效果和能力,调整冷却水循环系统,使其扬程、流量达到最佳匹配状态,保持冷却水系统时刻处在最佳输送系数范围内,实现冷却水泵40~50%的节能率。

(5)冷却塔能效控制柜

保证冷却塔群高效运行的核心设备,使得机组开机自动运行,整个运行状态会自南宁华润中心万象城冷却塔节能改造工程动计算环境数据、进出水温度变化、冷却塔的运行效率,自动寻找冷却塔的最佳运行工况,从而实现冷却塔的低耗能高效率运行,实现冷却塔50~60%的节能率。

3. Xinshu智慧控制系统

Xinshu控制终端,是性能卓越的中央空调监测、记录和控制平台,以满足用户需求为设计理念,为用户提供了基于互联网、局域网和无线移动网络到监控设备的高速数据连接通道,提供了高效率和规范化的管理入口,同时具有突发事件动态捕捉、实时报警查询等功能。Xinshu使用远程数据库管理技术,适合大型系统中多级管理联合调度的需要,同时也是具有很强操作性的监控平台,能实现精确的机组启停管理以及快速组建操作任务。