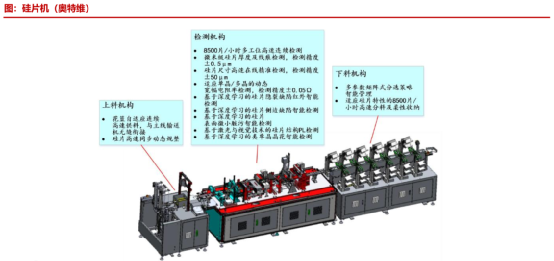

硅片分选机是提高硅片质量的保证。分选机的应用不仅提高了工作效率,还反映了每一张硅片的质量。光伏硅片分选检测主要包括上料、检测、下料等主要工序。分选机拥有高等的电子技术,利用相机的成像原理、图像检测技术、激光、红外线以及电容耦合的应用将硅片的厚度、表面平整度、脏污情况、尺寸大小、垂直度等准确地测量出来,提高了检测硅片质量的效率。

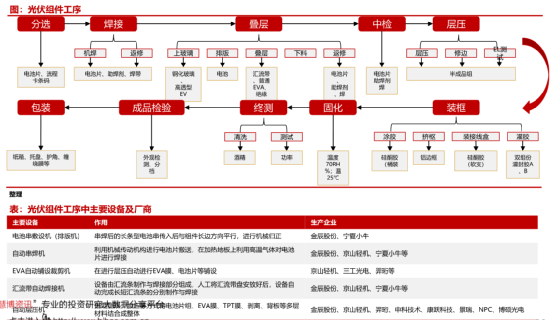

简单来说,就是把光伏玻璃、串联的电池片等,用EVA胶膜粘在一起,形成一个叠层,接着用层压机将这个叠层压成一个整体,之后用硅胶或者胶带把这个叠层装进一个铝制边框,再安装一个接线盒(将太阳能电池产生的电力与外部线路连接),待硅胶固化后,经过检测、清洁等环节,就做成了一个光伏组件。

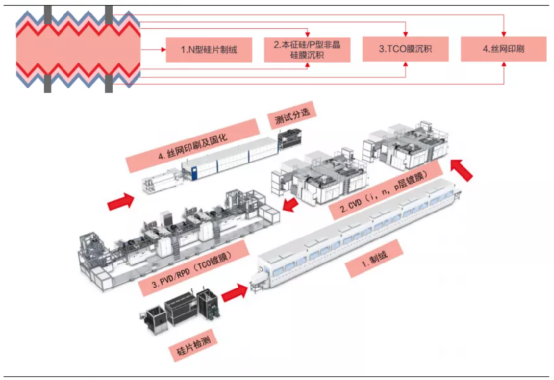

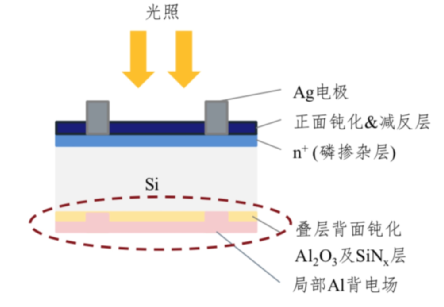

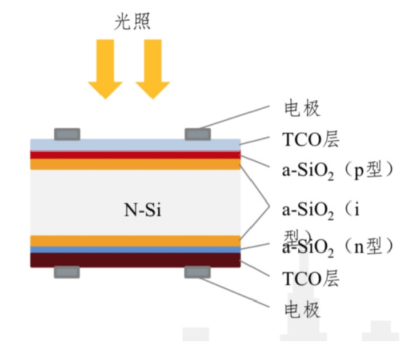

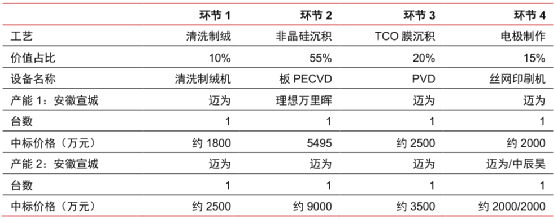

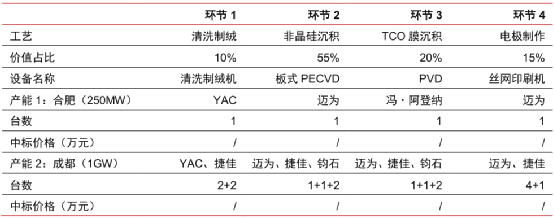

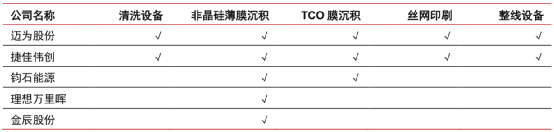

三 HJT工艺

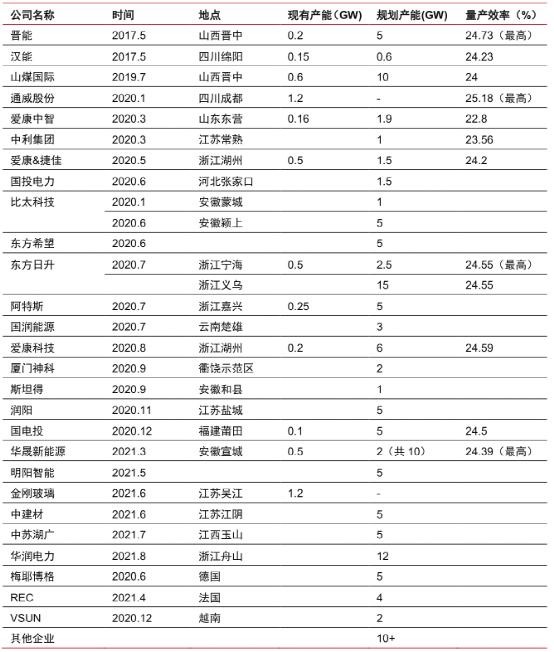

四 HJT现状

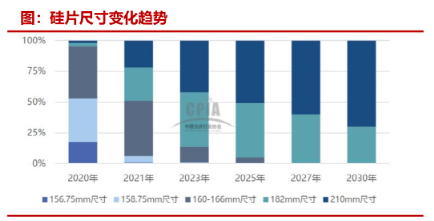

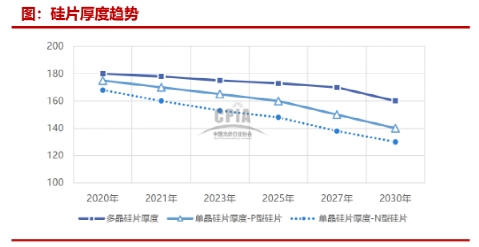

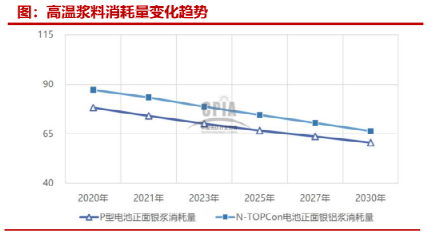

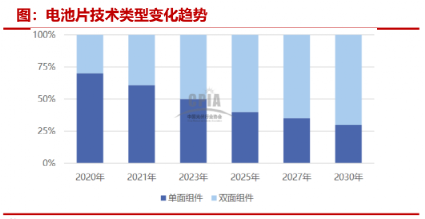

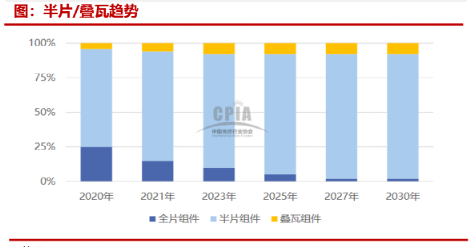

五 市场变化趋势,未来已来

综上,个人认为,光伏的未来,就是:HJT+210大硅片,未来已来!

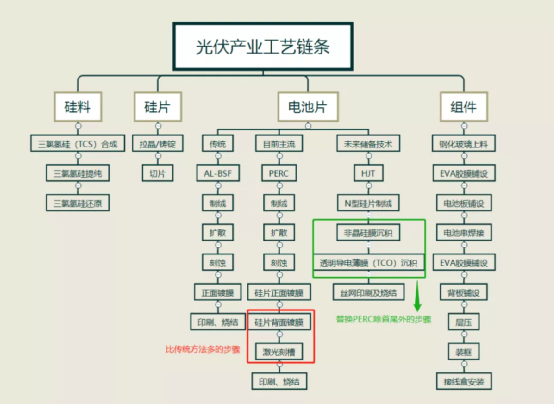

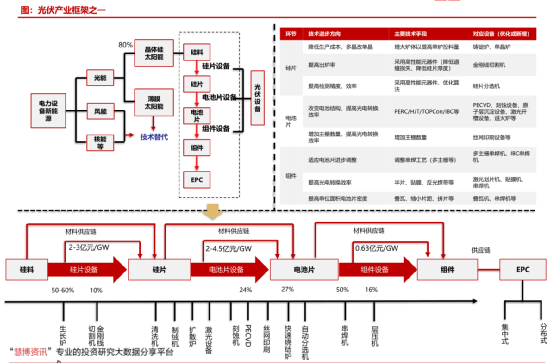

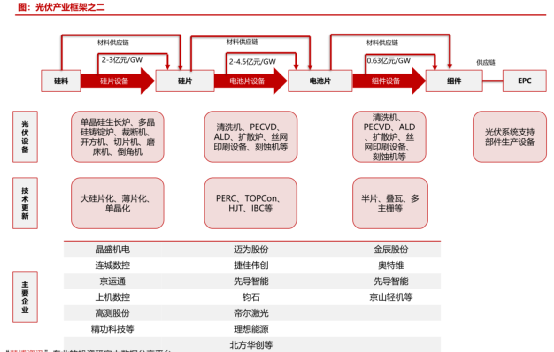

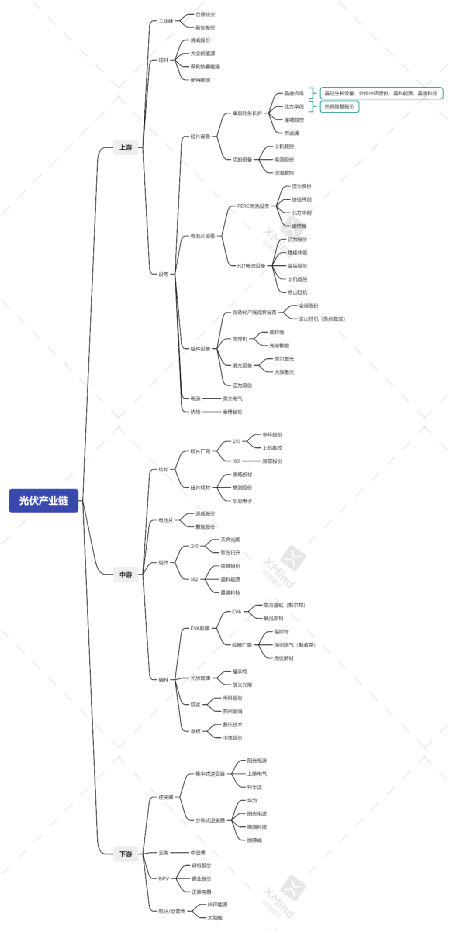

光伏全产业链思维导图:

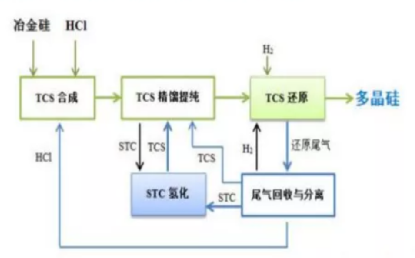

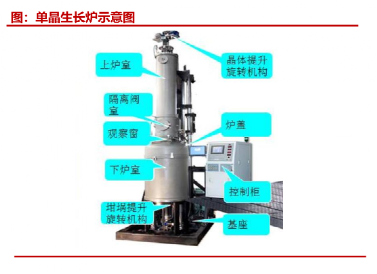

光伏产业,光伏供应链,电池供应链,电池产业链,多晶硅供应链,多晶硅产业链,光伏玻璃产业链,光伏供应链,BSF电池,PERC电池,单晶硅生长炉,多晶硅生长炉,光伏玻璃,电池片,光伏产业供应链公司13601393339