1. 技术适用范围

适用于发电锅炉节能技术改造。

2. 技术原理及工艺

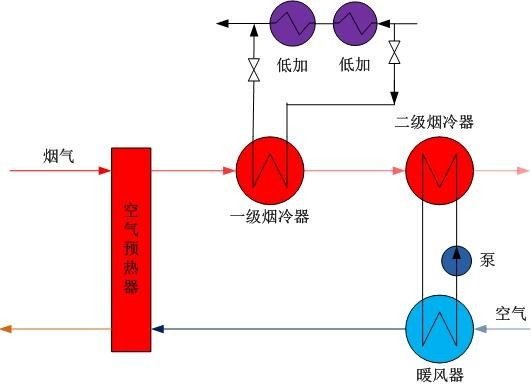

利用尾部烟气余热加热凝结水以及空预器入口冷风,尾部烟气余热利用位置可以在电除尘前或者脱硫塔之前,在利用位置安装 H 型鳍片管式换热器。电除尘前尾部烟气分别经过一级和二级烟冷器,一级烟冷器管内工质吸收尾部烟气余热对汽机侧凝结水进行加热,二级烟冷器设置在一级烟冷器后,烟冷器管内工质吸收尾部烟气余热在暖风器内加热冷空气,可实现烟气温度降低 40℃,冷风温度升高 30℃,机组供电煤耗减少 2.5 克/千瓦时。技术原理图如下:

3. 技术指标

(1) 电除尘前尾部烟气温度可降低 40℃。

(2) 机组供电煤耗减少 2.2~2.8 克/千瓦时。

4. 技术功能特性

(1) 换热高效、使用率高、耐磨耐腐蚀性强。

(2) 提高了空预器冷端温度,减少空预器堵塞。

5. 应用案例

天津国电津能热电有限责任公司 2#炉锅炉排烟余热利用项目,技术提供单位为烟台龙源电力技术股份有限公司。

(1) 用户用能情况简单说明:机组容量 330 兆瓦,排烟余热冷却后排放,能源浪费严重。

(2) 实施内容及周期:在电除尘和脱硫塔入口烟道加装两级烟气冷却器,烟冷器 FGC2 将烟气温度由 143.8℃降到 94.7℃;烟冷器 FGC3 将烟气温度由 54.1℃降到 52.5℃ 。实施周期 4 个月。

(3) 节能减排效果及投资回收期:河北电科院出具的性能考核试验报告表明在额定负荷 330 兆瓦下,余热回收装置

吸收烟气余热量为 25.39 兆瓦,回收的热量折算提高锅炉效率 2.28%,年节约标准煤 0.41 万吨,年减排 CO2 1.13 万吨。投资回收期 6 年。

6. 未来三年推广前景及节能减排潜力

预计未来 3 年,推广应用比例可达到 40%,可形成年节约标准煤 39 万吨,年减排 CO2 108 万吨。