1. 技术适用范围

适用于污泥等固废处理余热余压节能技术改造。

2. 技术原理及工艺

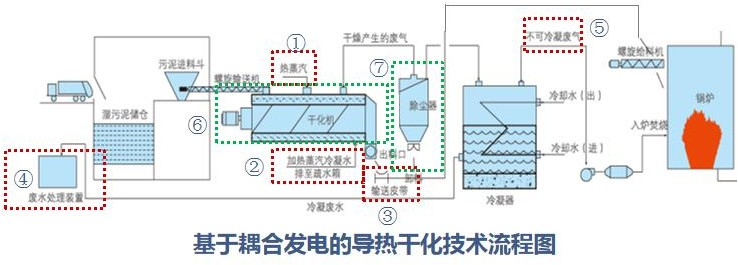

采用低温蒸汽式污泥干化装备,利用电厂低品位蒸汽干化污泥,提高污泥热值,干化尾气送入电厂锅炉热分解,回收利用干化尾气潜热的同时随锅炉尾气脱硝、除尘、脱硫后超净排放,冷凝液经生物处理达标回用;再将干化污泥与燃煤混合后送入电厂锅炉燃烧,燃烧灰渣作为建筑辅料,在无害化处理污泥的同时,耦合发电,实现资源化利用。污泥耦合发电的核心设备是低温蒸汽式高效污泥干化装备和高湿除尘器。工艺流程图如下:

3. 技术指标

(1) 主设备单台面积 420 平方米。

(2) 单位面积干化污泥量 12.2 千克/小时(含水 80%)。

(3) 主机用电消耗 17.6 千瓦时/吨。

(4) 净耗蒸汽热 1400 千焦/千克(含水 80%)。

4. 技术功能特性

(1) 低温蒸汽高效污泥干化机吨污泥干化耗汽量小于

0.5 吨,污泥全部资源化利用,污泥干化产生废气超净排放, 干化冷凝液达标回用。

(2) 新型水雾除尘技术装备,在相对湿度大于 90%的高湿条件下,干化尾气含尘小于 20 毫克/立方米。

(3) 智能管控,系统控制实现现场无人值守运行。

5. 应用案例

南京化工园热电厂污泥耦合发电资源化综合利用项目, 技术提供单位为中电环保股份有限公司。

(1) 用户用能情况简单说明:装机容量 30 万千瓦,热

电厂一期 2×50 兆瓦高压双抽汽凝汽式发电机组,3 台 220

吨/小时高温高压燃煤锅炉,供应 10 兆帕等级蒸汽 30~40 吨/

小时, 4.3 兆帕等级蒸汽 100~150 吨/ 小时, 1.4 兆帕蒸汽

270~360 吨/小时。

(2) 实施内容及周期:新建 1 套污泥处理处置系统, 共用化工园热电厂输煤、锅炉、环保等设施,采用污泥“间接干化+耦合发电”处理方式,产生的废水全部收集处理达 标后排放到滨江污水厂,废气经处理后送至电厂锅炉焚烧, 生产的干污泥全部送入电厂与煤混合后焚烧发电。实施周期10个月。

(3) 节能减排效果及投资回收期:改造后,年处理 10

万吨污泥,干化后污泥可利用热值按 1500 千卡(1 千卡

=4.1868 千焦)计算,年节约标准煤 0.64 万吨,年减排 CO2 1.78

万吨。项目总投资 6500 万元,污泥处置收费按吨计价,投资

回收期 5 年。

6. 未来三年推广前景及节能减排潜力

预计未来 3 年,推广应用比例可达到 51%,可形成年节约标准煤 10 万吨,年减排 CO2 27.7 万吨。

(六)汽车轮毂生产线余热高效回收利用关键技术与应用

1. 技术适用范围

适用于车辆轮毂生产线余热利用节能技术改造。

2. 技术原理及工艺

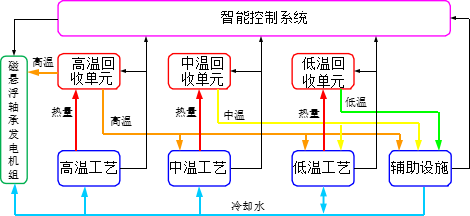

采用自主开发的余热回收利用系统,梯次回收轮毂生产线高、中、低温余热,同时采用轮毂生产线低品位余热的高

效提取及冷热双供技术,产出超低温冷水(7~12℃),供机组冷却循环使用;结合能源控制数据库和云平台,实现远程监控及调试、能耗实施跟踪、能源数据共享等功能;同时利用磁悬浮技术的低温余热发电机组将过剩的余热资源转化为电能,整机热电效率最高可达 13%。工艺流程图如下:

3. 技术指标

(1) 余热回收利用率可达 70%。

(2) 余热发电机组余热回收范围 90~250℃,整机热电效率可达 13%。

(3) 最低可提取 20℃低温余热。

(4) 冷热双供可产出 7~12℃超低温冷水。

4. 技术功能特性

(1) 可实现生产过程中余热的高效回收、热能均衡分布、流向智能调节及热需求自适应满足等功能。

(2) 建立了能源控制数据库,结合云平台可实现远程监控及调试、能耗实施跟踪、能源数据共享。

5. 应用案例

中信戴卡 6 号线能量综合利用项目,技术提供单位为秦皇岛信能能源设备有限公司。

(1) 用户用能情况简单说明:戴卡股份有限公司铝车轮六号线生产过程中熔炼工序烟气锅炉余热,淬火槽热处理工序及压铸模具、液压站、铸旋等冷却循环水产生大量的余热, 涂装工艺用热,机加清洗用热,职工洗澡用热以及建筑物采暖具有大量的低温热量需求。

(2) 实施内容及周期:收集 4 台 2.5 吨/小时熔炼炉烟

气余热,用于涂装前处理用热。收集淬火槽共 4 组淬火余热,

用于洗澡和机加清洗用热。每台收集模具冷却循环水量 2 立

方米/小时,液压站冷却循环水量 364 立方米/小时,铸旋冷

却循环水量 40 立方米/小时,循环水余热用于供暖。实施周

期 2 个月。

(3) 节能减排效果及投资回收期:改造后根据数据估算年节约标准煤 0.066 万吨,年减排CO2 0.18 万吨。投资回收

期 5 个月。

6. 未来三年推广前景及节能减排潜力

预计未来 3 年,推广应用比例可达到 3%,可形成年节约标准煤 6 万吨,年减排CO2 16.62 万吨。