1. 技术适用范围

适用于热电厂大规模生活供热节能技术改造。

2. 技术原理及工艺

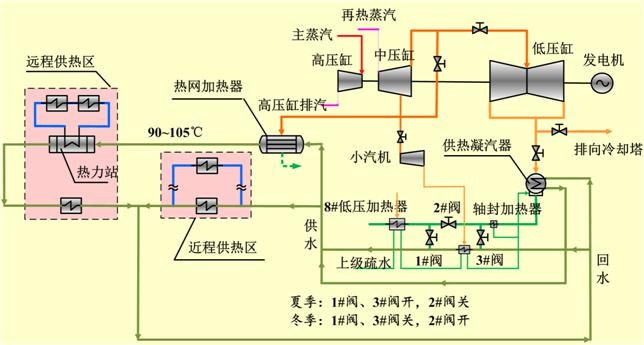

利用居民采暖的低品位热能需求,对汽轮机低压缸转子、凝汽器等关键设备进行改造。采暖期适当提高机组运行背压, 以热网循环水作为机组排汽冷却水,回收机组低品位排汽余热作为热网的基础热源,加热循环回水后对外供热,供热不足部分由高品位中排抽汽进行尖峰加热,实现能源梯级利用, 提升了机组发电出力,显著降低了供热耗能成本。空冷机组和湿冷机组梯级低位能供热系统如下图所示。

3. 技术指标

(1) 相比传统抽汽式供热,机组供热能力提高 40%以上,机组发电出力增加 5%以上。

(2) 机组发电煤耗可下降至 150 克/千瓦时以下。

4. 技术功能特性

实现余热回收,有效释放热电联产机组的供热能力。

5. 应用案例

国电电力大连开发区热电厂 1 号机机组供热节能改造工程,技术提供单位为国能龙源蓝天节能技术有限公司。

(1) 用户用能情况简单说明:两台 350 兆瓦超临界热电

联产机组,采用中排抽汽供热,单机实际抽汽量 490 吨/小时,

电厂最高供热面积 1145 平方米。

(2) 实施内容及周期:综合考虑电厂供热负荷、发电煤耗率、非供热期负荷率、㶲损失等条件,采用“宽背压低压缸转子”的改造方案,新转子即可适应采暖期高背压供热条件,也可兼顾非采暖期纯凝运行经济性,采暖期将 1 号机主机乏汽和小机乏汽共同回收、用作热网的基础热源,加热热网循环水,非采暖期将再凝汽器内的冷却水更换为循环冷却水。实施周期 1 年。

(3) 节能减排效果及投资回收期:改造后机组热负荷可达 490 兆瓦,电厂设计供热面积达到 1600 万平方米,机组供热能力增加 31.6%,发电出力增加 11.4%,发电煤耗相对下降 105.9 克/千瓦时。按采暖期机组发电 8.7 亿千瓦时计算,

年节约标准煤 9.2 万吨,年减排 CO2 25.5 万吨。该项目综合

年效益 9210 万元,总投入 27600 万元,投资回收期 3 年。

6. 未来三年推广前景及节能减排潜力

预计未来 3 年,推广应用比例可达到 25%,可形成年节约标准煤 81 万吨,年减排 CO2 224.37 万吨。

(四)大腔体高温真空电热氮化烧结系统及余热利用技术

1. 技术适用范围

适用于碳化硅陶瓷产品制备技术领域节能技术改造。

2. 技术原理及工艺

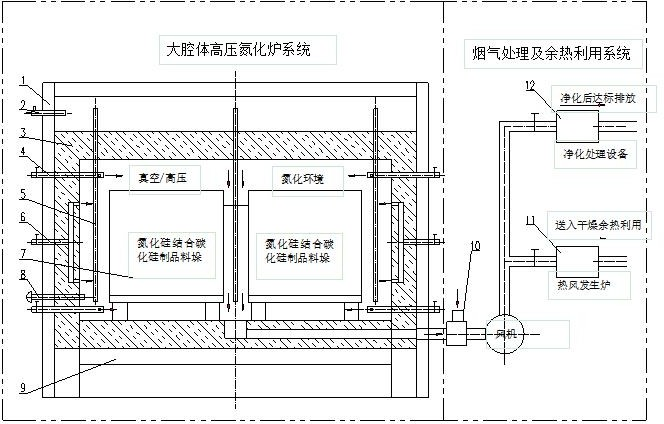

采用高强度大腔体炉,真空度、密封性和保温设计优良, 产品装载量大,利用高温时射流均温系统缩小炉内分层温差, 氮化率高,余热可充分回收利用,热利用率高;同时通过工业DCS 控制系统及工业组态软件相结合,实现了大腔体氮化炉的加热升温、鼓风降温、送风排杂、射流均温、自动补氮、 余热利用等智能控制功能,单位吨耗低,相比行业先进指标, 节电 250 千瓦时/吨,节氮气 55 立方米/吨(标态)。技术原理图如下:

1-高强钢结构炉体,2-水冷密封电极,3-浮锚式砌体保温层,4-射流均温系统,

5-多列式电加热装置,6-高压氮气预热送气管路,7-氮化硅结合碳化硅制品,8- 窑压高低压控制系统,9-重载活动炉车,10-排烟及烟气调节控制系统,11-洁净烟气余热利用系统,12-杂质烟气净化处理系统

3. 技术指标

(1) 有效装载容积 23 立方米,装载量 30 吨。

(2) 最高使用温度 1450℃,温度均匀性±5℃。

(3) 使用压力范围±0.1 兆帕。

(4) 电耗 850 千瓦时/吨,氮气耗 20~30 立方米/吨(标态)。

(5) 生产周期(冷到冷)约 10 天。

4. 技术功能特性

(1) 高温高压高真空,温度均匀性好,氮化效率高。

(2) 装载量大、单位吨耗低,余热高效利用,热利用率

高。

(3) 自动化智能控制、网络协同运维服务相结合。

5. 应用案例

中钢耐火天祝玉通科技新材料有限公司项目,技术提供

单位为机械工业第六设计研究院有限公司。

(1) 用户用能情况简单说明:氮化设备总装机容量 7500

千瓦,全厂年总用电量 1400 万千瓦时,含制氮用电。

(2) 实施内容及周期:改造十台氮化炉,改造为 23 立

方米大腔体氮化烧结炉系统+余热智能利用。实施周期 10 个月。

(3) 节能减排效果及投资回收期:改造后年产量 10500

吨,系统平均节电 250 千瓦时/吨,平均节约氮气 55 立方米/

吨(标态),年节约标准煤 0.079 万吨,年减排CO2 0.22 万吨。

项目新增产量 7800 吨,新增效益 2106 万元,总投入 1980

万元,投资回收期 11 个月。

6. 未来三年推广前景及节能减排潜力

预计未来 3 年,推广应用比例可达到 3%,可形成年节约标准煤 0.23 万吨,年减排CO2 0.637 万吨。