1. 技术适用范围

适用于化工、石化、轻工、制药等行业精馏工艺节能技术改造。

2. 技术原理及工艺

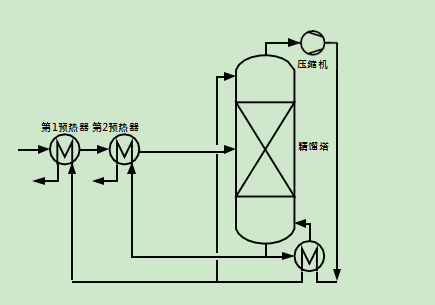

自回热精馏节能技术(SHRT),是将精馏系统塔顶的低温蒸汽通过压缩机压缩,提高其温度及压力后送往再沸器加热塔釜料液并放热冷凝,系统运行仅通过压缩机维持精馏过程的能量平衡,系统利用少量电能提高塔顶蒸汽的热品位, 高效回收了塔顶蒸汽的汽化潜热,减少塔釜料液加热的外加能源需求,降低了塔顶冷却水耗量,实现精馏过程节能经济运行,能耗仅为传统精馏工艺的 60%~80%。工艺原理图如下:

1. 技术指标

(1) 蒸汽压缩机压缩每吨甲醇电耗:≤60 千瓦时,流量:120~7000 立方米/分钟,压比范围达 2~8。

(2) 再沸器的传热系数(K 值)较传统再沸器(热虹吸式)提升 20%以上。

2. 技术功能特性

(1) 可针对不同的精馏物系及精馏纯度要求,开发设计直接压缩式自回热精馏系统与间接式自回热精馏系统。

(2) 设计开发了适用于精馏工况的小温差横管降膜再沸器,优化了换热器结构及工艺匹配方式。

(3) 配备有智能测控系统,系统压缩机运行频率等参数可远程组态监控操控。

(4) 保留原有的塔顶冷凝器及连接管路,与改造新增的自回热精馏回路互为备用,增强了系统运行的可靠性。

3. 应用案例

南通泰利达自回热精馏项目,技术提供单位为江苏乐科节能科技股份有限公司。

(1) 用户用能情况简单说明:南通泰利达项目乙醇精馏总进料量为 7.3 立方米/小时,原系统采用常规常压精馏系统, 塔釜温度 103.5℃,塔顶 79.5℃,原系统消耗蒸汽 3.5 吨/小时(折合标煤 45.6 千克/立方米)、冷却水量 150 立方米/小时, 造成较大的能源浪费。

(2) 实施内容及周期:采用直接压缩式自回热精馏技术对其精馏系统进行节能改造,取消原系统塔顶冷凝器,采用

高效双螺杆压缩机(装机功率 250 千瓦)将塔顶蒸汽进行压缩增温至 108℃(饱和温度),增温后的蒸汽用于加热塔釜物料,蒸汽凝液预热系统进料,塔釜再沸器采用面积为 425 平

方米的横管降膜式再沸器。实施周期 4 个月。

(3) 节能减排效果及投资回收期:改造完成后,系统节约蒸汽 66.67%,新增压缩机电耗 36.8 千瓦时/立方米,系统能源消耗折合标煤 27.4 千克/立方米,降低了 18.2 千克标准煤/立方米。生产系统按一年约 2/3 的时间运行,年节约标准煤 0.061 万吨,年减排CO2 0.17 万吨。投资回收期 1.5 年。

4. 未来三年推广前景及节能减排潜力

预计未来 3 年,推广应用比例可达到 3%,可形成年节约标准煤 130 万吨,年减排CO2 360.1 万吨。