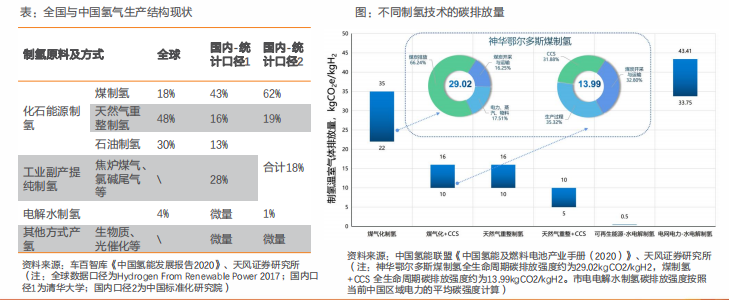

制氢:化石能源制氢为目前主流,电解水制氢最具潜力

• 我国是世界第一产氢大国,2019年全国氢气产量约2000万吨,但主要用作工业原料而非能源。

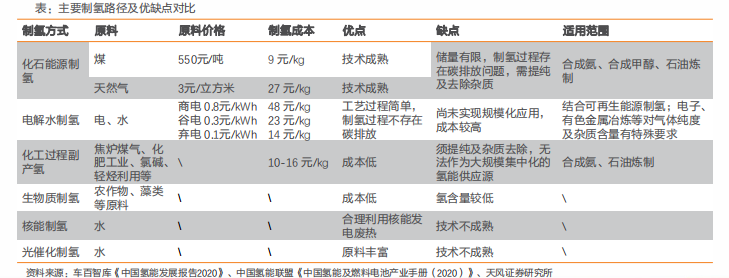

• 氢的制取产业主要有三种较为成熟的技术路线:一是以煤炭、天然气为代表的化石能源重整制氢;二是以焦炉煤气、氯碱尾气、丙烷脱氢为代表的工业副产气制氢,三是电解水制氢。化石能源制氢为我国目前主流的制氢方式,而基于可再生能源的电解水制氢方案的碳排放最低。

• 化石能源制氢:传统制氢工业中以煤、天然气等化石能源为原料,制氢过程产生CO2排放,制得氢气中普遍含有硫、磷等危害燃料电池的杂质,对提纯及碳捕获有较高的要求。

• 工业副产制氢:焦炉煤气、氯碱尾气等工业副产提纯制氢,能够避免尾气中的氢气浪费,实现氢气的高效利用,但从长远看无法作为大规模集中化的氢能供应来源。

• 电解水制氢:纯度等级高,杂质气体少,易与可再生能源结合,被认为是未来最具发展潜力的绿色氢能供应方式。

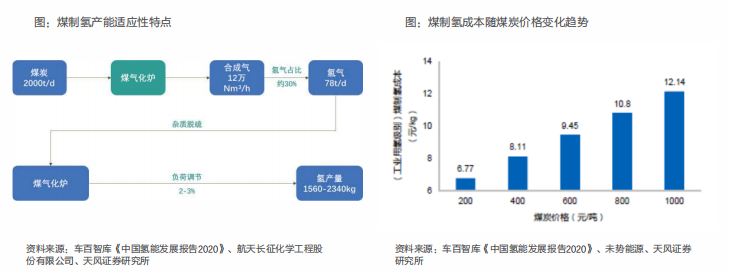

制氢:煤制氢技术路线

煤制氢是当前中国大规模稳定制取廉价工业氢气的主要途径。

➢ 传统煤制氢采用固定床、流化床、气流床等工艺,合成气中CO2、CO等体积分数高达45%-70%,碳排放高,不满足低碳化的制氢路径,且含有硫化物等腐蚀性气体。

➢ 近年来,新型煤气化制氢技术不断发展。超临界水煤气化技术,利用超临界水(温度≥374 ℃,压力≥22.1MPa)作为均相反应媒介,具有气化效率高、氢气组分高、污染少等优点,但目前尚未产业化。

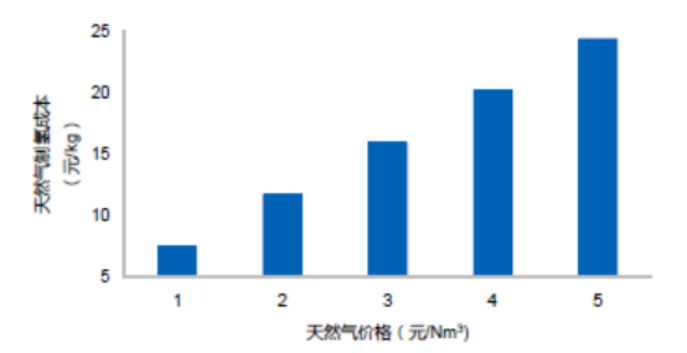

制氢:天然气制氢技术路线

蒸汽重整制氢(SMR)在天然气制氢技术中发展较为成熟、应用较为广泛。

➢ 天然气制氢中天然气原料成本占比达70%-90%。

➢ 天然气制氢生产过程需要将原料气的含硫量降到1ppm以下,以防止重整催化器中毒。

➢ 中国天然气资源供给有限且含硫量较高,预处理工艺复杂,因此国内天然气制氢的经济性远低于国外。

图:天然气制氢成本变化趋势

制氢:工业副产制氢技术路线

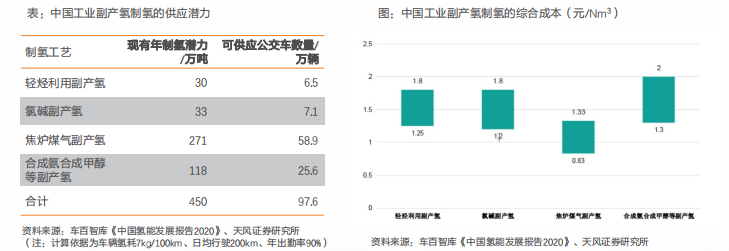

工业副产氢指在生产化工产品的同时得到的氢气,主要有焦炉煤气、氯碱化工、轻烃利用(丙烷脱氢、乙烷裂解)、合成氨合成甲醇等工业的副产氢。

➢ 从工业副产氢的放空量上来看,供应潜力可达450万吨/年,能够支持超过97万辆公交客车的全年运营。

➢ 但目前工业副产氢基本为各企业自产自用,实际可利用情况还需与企业相互协调和平衡;且存在地域性分布差异的特点,如PDH及乙烷裂解项目主要分布在华东及沿海地区,氯碱厂主要分布在新疆、山东、内蒙古、上海、河北等省市,焦化厂主要在华北、华东等地区,而合成氨醇企业主要在山东、山西、河南等省份。

制氢:电解水制氢技术路线

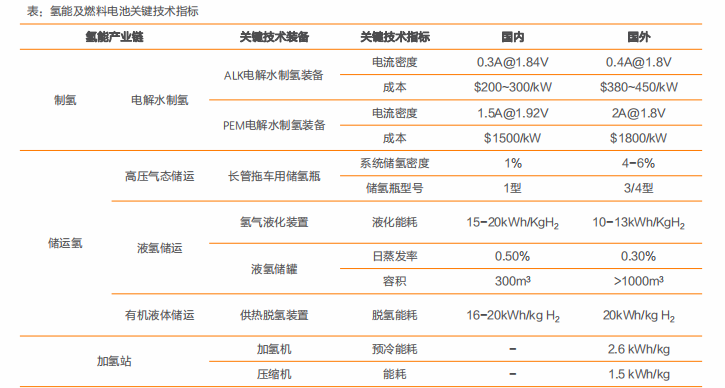

电解水制氢目前有碱性电解(ALK)、质子交换膜电解(PEM)、固体氧化物电解(SOEC)三类。

➢ ALK电解:已实现大规模工业应用,国内关键设备主要性能指标均接近国际先进水平;设备成本较低,单槽电解制氢产量较大,易适用于电网电解制氢;

➢PEM电解:国内较国际先进水平差距较大,体现在技术成熟度、装置规模、使用寿命、经济性等方面;运行灵活性和反应效率较高,能够以最低功率保持待机模式,与波动性和随机性较大的风电和光伏具有良好的匹配性;

➢ SOEC电解:电耗低于ALK和PEM,尚未广泛商业化,国内仅在实验室规模上完成验证示范;需要高温环境,适合产生高温、高压蒸汽的光热发电系统。

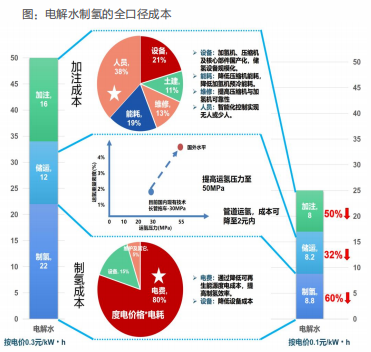

➢ 电解水制氢的氢气全口径成本约50元/kg,制氢环节成本占比约44%,储运环节约24%,加注环节约32%。

储氢:高压气储氢为主流,先进储氢技术待突破

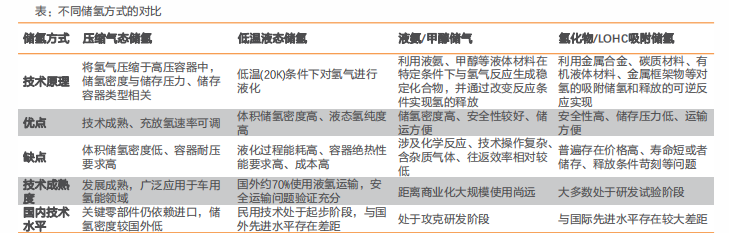

储氢方式可分为:压缩气态储氢、低温液态储氢、液氨/甲醇储氢、吸附储能(氢化物/LOHC)等。

➢ 压缩液态储氢:技术难度低、初始投资成本低,目前在国内外广泛应用。

➢ 低温液态储氢:在国外应用较多,国内以航空领域为主,民用领域尚未规模推广。

➢ 液氨/甲醇储氢和吸附储能(氢化物/LOHC):国外已有产品和项目,国内产业化极少。

总体而言,国内氢的储运技术在能效性、安全性上尚未完全解决。目前普遍采用高压气氢储运方式,储氢密度低、压缩能耗高且储氢罐安全设计冗余带来的材料成本较高。

高压储氢主要利用气瓶作为储存容器,对于储气瓶,全球呈现出从I型储氢瓶到IV型储氢瓶的技术发展趋势。

➢目前最为成熟且成本较低的技术是钢制氢瓶和钢制压力容器,如目前工业中广泛采用20MPa钢制氢瓶,并可与45MPa钢制氢瓶、98MPa钢带缠绕式压力容器进行组合应用于加氢站,但钢制氢气瓶重量大,并不适宜汽车用。

➢目前车用高压储氢瓶的国际主流技术通过以铝合金/塑料作为内胆,外层则用碳纤维进行包覆(即III型、IV型瓶),提升氢瓶的结构强度并尽可能减轻整体质量。国外氢燃料电池汽车已经广泛使用70MPa碳纤维缠绕 IV型瓶;目前我国车载储氢方式大多为35MPa碳纤维缠绕III型瓶,70MPa碳纤维缠绕III型瓶也已少量用于国产汽车中。

运氢:与储氢方式紧密相关,适宜不同应用场景

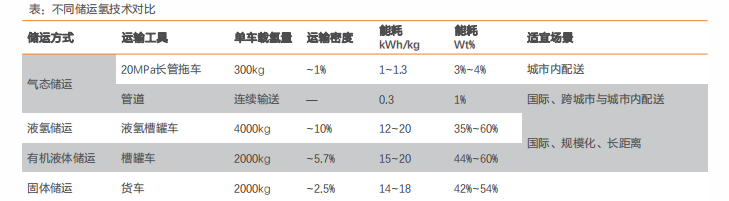

运输方式与储氢的技术方案紧密相关。目前国际上主要氢气储运技术包括气态储运(长管拖车、管道)、液氢储运、氢载体储运和固态储运。在实际应用中,可根据运输距离和运输规模,选择最经济的储运氢技术。

➢ 气态储运氢环节涉及的核心技术装备主要有长管拖车用高压管束储氢瓶与管道。

➢ 低温液态储运氢涉及的核心技术装备主要有氢液化装置与液氢储罐。

➢ 有机液体储运氢涉及的核心技术装备主要有供热脱氢装置。

现阶段,中国普遍采用20MPa气态高压储氢与集束管车运输的方式。随着用氢规模扩大、运输距离增长,提高气氢运输压力或采用液氢槽车、输氢管道等方案才能满足高效经济的要求。

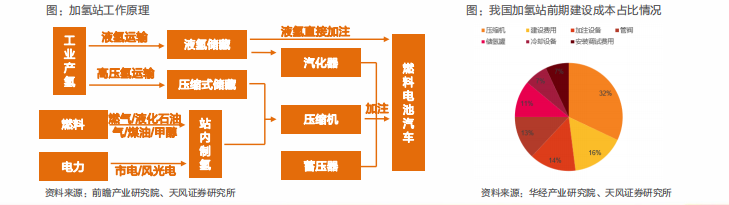

• 加氢站是是氢燃料电池产业化、商业化的重要基础设施。通过将不同来源的氢气通过压缩机增压储存在站内的高压罐中,再通过加气机为氢燃料电池汽车加注氢气。

• 加氢站主要由制氢系统、压缩系统、储存系统、加注系统和控制系统等部分组成。从站外运达或站内制取纯化后的高纯氢气,通过氢气压缩系统压缩至一定压力,加压后的氢气储存在固定式高压容器中。当需要加注氢气时,氢气在加氢站固定高压容器与车载储氢容器之间的高压差的作用下,通过加注系统快速充装至车载储氢容器。

• 加氢站按站内氢气储存形态来分,可以分为气氢加氢站、液氢加氢站;按氢气来源分类,可以分为外供氢加氢站和内制氢加氢站;按建设形式来分,可以分为固定式加氢站、撬装式加氢站和移动式加氢站。目前,我国加氢站主要为高压氢气储存加氢站。

加氢:加氢站为重要基础设施,到2025年规划CAGR达53%

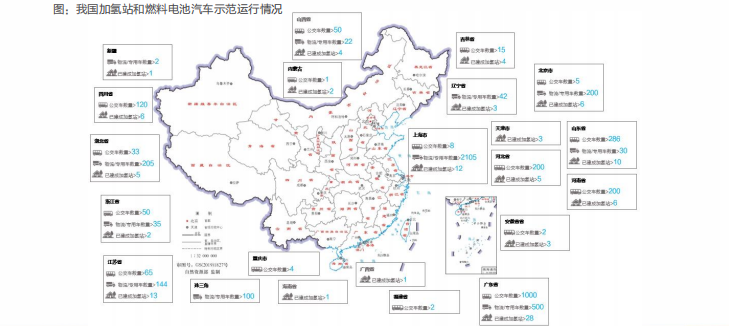

• 根据EVTank统计,截至2020年底,中国累计建成118座加氢站,在建/拟建为167座;

• 根据《节能与新能源汽车技术路线图2.0》相关规划,到2025年,我国加氢站的建设目标为至少1000座,2020-2025年的CAGR达53%;到2035年加氢站的建设目标为至少5000座, 2020-2035年的CAGR

上游各环节的关键技术现状

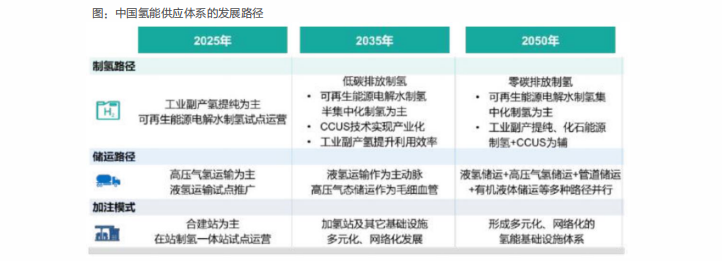

发展趋势:绿色经济高效便捷为目标,上游各环节逐渐突破

•氢能供应体系,以实现绿色经济高效便捷的氢能供应体系为目标,中国将在氢的制储运加各环节逐渐突破。

•氢气的终端价格降低需依靠上游产业链制氢、储运、加氢各环节的整合,寻找更绿色经济的氢气来源、采用更高效的氢气制取方式和更安全的氢气运输渠道。

•从长远看,随着用氢需求的扩大,结合可再生能源的分布式制氢加氢一体站、经济高效的集中式制氢、液氢等多种储运路径并行的方案将会是主要的发展方向。

跟多资讯请关注碳中和产业协同APP