新闻分类 新闻分类 联系方式 联系方式 荣誉资质 荣誉资质 |

|

聚氨酯复合保温管技术及发展

发布时间:2023-04-07 浏览次数:1290 返回列表 在城市集中供热、石化管道运输等领域, 铺设的管道都需要进行保温处理或采用预制保温管, 以减少传送过程中的热量损失。常用的保温材料可以分为无机材料 (岩棉、硅酸铝等) 和高分子合成材料 (聚氨酯泡沫、聚苯乙烯泡沫等) 两大类。在这些保温材料中, 硬质聚氨酯泡沫塑料具有密度小、比强度高、隔热效果好、成型工艺简单、耐腐蚀、吸水率低等特点, 是导热系数最低的合成材料, 目前在保温工程中得到了广泛的应用。硬质聚氨酯泡沫塑料 (聚氨酯硬泡) 由于原料和密度可调, 可满足不同的需要, 尤其是其卓越的保温性能, 并且与其他保护材料结合起来具有较好强度和质轻的优势, 使用寿命较长, 已经成为管道首选保温材料。复合保温管道一般采用预制的方式生产。

聚氨酯复合保温管 (简称聚氨酯保温管) 就是用聚氨酯硬泡为绝热材料的保温管道, 其基本结构由内部介质输送钢管、中间聚氨酯泡沫保温层、外防护层组成, 这种泡沫夹克结构是目前使用效果最好的钢管防腐保温方式。聚氨酯保温管生产加工方式多样, 安装简单, 效率高。

1) 以敷设方式分类:直埋聚氨酯保温管、架空聚氨酯保温管;(2) 以输送介质分类:冷水管道、热水管道、蒸汽管道、石化保温管道、煤矿井保温管道;(3) 以输送温度分类:中高温聚氨酯保温管、高温聚氨酯保温管、常温聚氨酯保温管、深冷聚氨酯保温管;4) 以外护层分类:高密度聚乙烯、玻璃钢、钢及其他外护层的聚氨酯保温管。 目前聚氨酯保温管道主要用于以下4个方面:区域供热或供冷管线保温、石油或气体管道保温、工厂管道保温 (化工行业等) 和液化天然气 (LNG) 保温管道输送。区域集中供暖是复合保温管的一个重要应用领域, 管道的保温性能是影响集中供热系统节能效果的重要因素。由于卓越的保温性能, 聚氨酯已经成为管道的首选保温材料。随着城镇化的持续推进, 聚氨酯复合保温管的应用越来越普遍。我国城镇集中供热面积正在不断增加。根据北京市建设工程质量第四检测所所长白冬军在2016年3月的聚氨酯管道保温技术研讨交流会上发布的数据, 截止2013年底, 我国大中城市和县城集中供热热水管道长度已超过20万km, 蒸汽管道也已超过1.5万km, 而聚氨酯泡沫材料保温管在集中供热管道领域的应用比例已接近20%。北方寒冷地区集中供暖发展很快。随着南方极寒天气频频出现和居民生活水平提高, 南方人民对供暖的需求也越来越迫切, 以后也可能发展集中供热模式, 发展前景良好。工业方面, 石油、成品油和油气管道是保温管的一个重要应用领域, 包括陆、海油品运输保温管道市场, 并且发展较快。我国海底石油储量极为丰富, 且海底石油管道输送是最经济的方式。目前针对我国海底输送环境, 高密度聚乙烯外护聚氨酯保温管输送优势明显, 利用聚乙烯作为保温材料的防水层, 可有效阻止水向保温层的渗透, 满足输送要求。截止到2015年底, 我国已建油气管道总长度约为12万km, 其中2.6万km输油管道, 近5年新建1800 km输油管道, 多为高密度聚乙烯/聚氨酯泡沫塑料预制直埋保温管。随着海洋油气田的开采向着深水迈进, 对于深水长距离海底输油管线的保温技术提出了更高的要求。目前, 国内已开发适用于深水的玻璃微珠复合聚氨酯湿式保温管。 聚氨酯保温管的成型工艺主要分为管中管法、内定径一步法、喷涂法。内定径一步法工艺适用于大批量、小管径的管道保温, 不适于管径630 mm以上的管道保温, 因此重点介绍管中管法和喷涂缠绕法。

管中管法成型工艺是将输送钢管穿入高密度聚乙烯外套管内, 然后通过聚氨酯发泡机将聚氨酯硬泡注入两者之间的环形空间内, 反应固化后形成保温层, 同时将钢管和聚乙烯外套粘合, 形成一体的泡沫夹克结构。管中管法又分为间歇式、连续式两种。

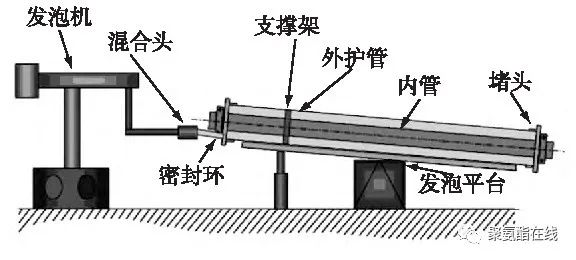

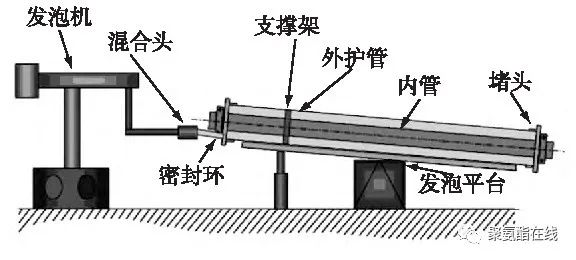

间歇式管中管法的优点是: (1) 工艺所需设备简单, 投资少, 操作灵活; (2) 可生产任何直径、保温厚度大于25 mm的管道。缺点包括: (1) 需要反应速度慢的聚氨酯体系, 泡沫体的导热系数相对较差; (2) 发泡料流动距离长, 密度分布不均匀, 填充量高; (3) 生产大型管道时需大流量发泡机。间歇式管中管法工艺如图1所示。

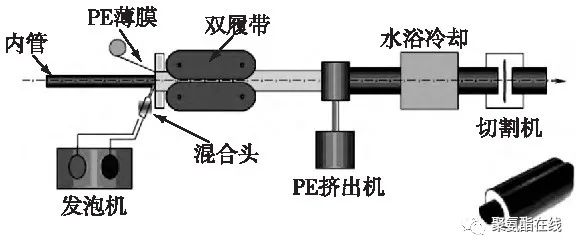

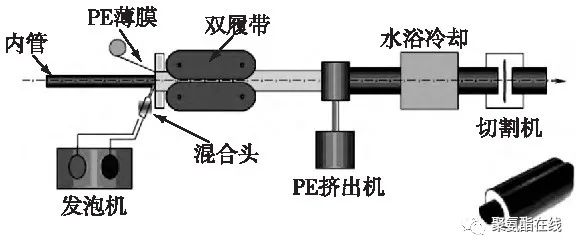

连续式管中管法的优点是: (1) 环形发泡, 聚氨酯料流动距离短, 密度分布较间歇法均匀; (2) 聚氨酯料反应速度快, 导热系数相对较好, 同时填充密度低, 节省原料; (3) 可实现自动化, 生产效率高。缺点是设备投资大, 操作复杂, 灵活性差。连续式管中管法工艺如图2所示。

传统的管中管工艺生产聚氨酯保温管已有50多年的历史[12,13], 管中管工艺各工序相对独立, 产品规格化, 便于生产组织。缺点是品种规格少, 而城镇集中供热管网供水、回水的温差较大, 再加上我国幅员辽阔, 北方和南方集中供冷在保温层的设计厚度上有很大差别, 不适合全部使用高度规格化的聚氨酯保温管。但是如果生产非标准化产品, 就需要大量的聚乙烯套管挤出模具等配套设施, 会大大增加设备投入, 延长生产周期, 降低生产效率。另外, 为了防止因聚氨酯浇注发泡过程膨胀力过大而引起的保温管开裂, 就需保证聚乙烯外护层有足够的厚度, 增加了成本。同时, 受管中管工艺限制, 聚氨酯保温层在轴向和径向上的密度分布都很不均匀, 为了保证聚氨酯保温层每个点的密度都达标, 通常需要过填充40%~50%的聚氨酯材料, 造成成本过高。因此, 开发满足设计要求、生产周期短、性价比高、保温层和外护层厚度合理且各层厚度可调的复合保温管新工艺很有必要, 喷涂缠绕聚氨酯管道保温技术就是在此背景下逐步发展起来的。

3 喷涂缠绕法聚氨酯保温管生产技术

3.1 喷涂缠绕聚氨酯管道技术的发展背景及特点

喷涂缠绕聚氨酯管道保温技术最早是在欧洲诞生, 后来美国也开始使用, 近年来这项工艺在国外应用较为广泛, 比如索克萨姆等国外管道防腐公司都在使用。目前国内厂家有北京华通利达保温管有限公司、山东九鼎供热工程有限公司、天津市管道工程集团有限公司、朗格斯特哈尔滨环保节能产品制造有限公司等单位掌握喷涂缠绕聚氨酯管道保温技术, 还有其它几家企业正在研究开发。喷涂法成型工艺近年来得到较大发展, 其工艺为:首先将钢管进行防腐处理, 然后送至喷涂区;在喷涂区, 发泡聚氨酯原料经过喷涂机高压混合之后喷涂至钢管表面, 等待聚氨酯泡沫体熟化之后的, 再将钢管输送至缠绕区;在缠绕区, 聚乙烯挤出机挤出聚乙烯膜并在聚氨酯泡沫外层进行多层缠绕, 然后利用水冷却后成型, 即得到复合保温管。喷涂法成型工艺的优点有: (1) 聚氨酯材料在轴向发泡, 流动距离短, 泡沫芯密度分布均匀, 因此径向抗压强度、导热系数等性能均匀; (2) 聚氨酯泡沫喷涂成型, 固化迅速, 且保温层导热系数相对较低; (3) 喷涂产生的聚氨酯泡沫塑料表面粗糙, 有利于与外护层之间的粘接; (4) 通过喷涂工序, 聚氨酯泡沫密度可在较大范围内调整, 品种变化灵活, 可生产任何直径和保温层厚度的管道; (5) 由于喷涂缠绕工艺不存在膨胀应力, 因此聚乙烯外护层可以减薄厚度, 节省成本; (6) 聚乙烯外护层是环向缠绕成型, 其抗拉强度、环向伸长率等指标均会得到明显改善和提高。缺点是设备技术投资大、操作复杂。

3.2 喷涂缠绕聚氨酯保温管的结构和生产工艺

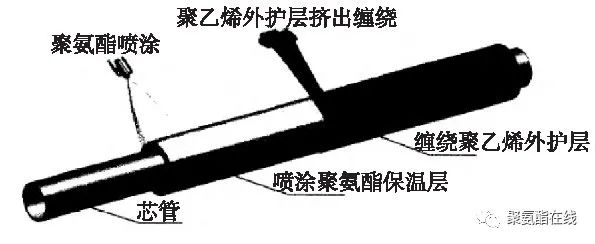

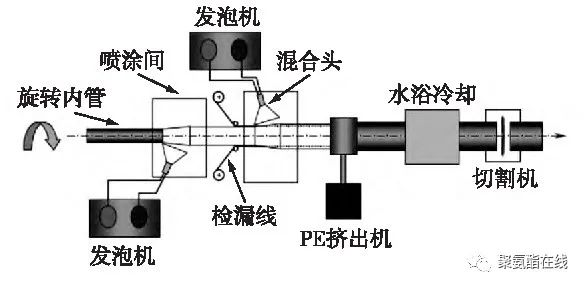

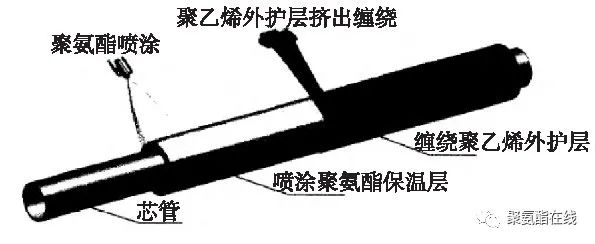

喷涂缠绕聚氨酯保温管的结构和管中管工艺生产的聚氨酯保温管在结构上并无差别, 也是由输送介质的钢管、聚氨酯硬泡保温层和高密度聚乙烯外护层3部分组成, 示意图见图3。 喷涂缠绕聚氨酯保温管道生产工艺主要包括聚氨酯喷涂发泡和聚乙烯保护膜片缠绕两大工序。其生产工艺图如图4所示

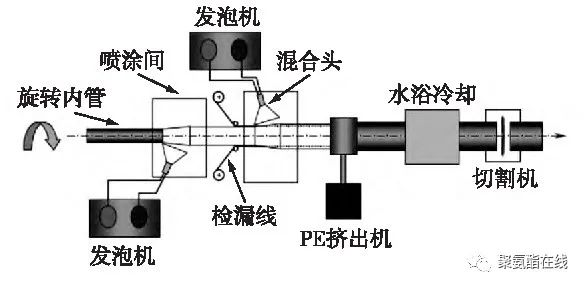

喷涂缠绕聚氨酯保温管道生产工艺主要包括聚氨酯喷涂发泡和聚乙烯保护膜片缠绕两大工序。其生产工艺图如图4所示

聚氨酯喷涂发泡工序, 目前常用的方式有两种: (1) 喷枪不动, 钢管在有一定角度的旋转拖轮上匀速行进, 喷枪将聚氨酯原料均匀喷涂在螺旋前进的钢管上, 聚氨酯泡沫在一定时间内起发之后成型, 完成保温层的制作; (2) 钢管在旋转拖轮上匀速转动, 保持水平方向不动, 喷枪以一定的速度匀速前进, 同时将聚氨酯原料均匀喷涂在钢管上, 聚氨酯泡沫在一定时间内起发之后成型, 完成保温层的制作。在聚乙烯缠绕工序, 将喷涂了聚氨酯保温层的钢管定速旋转, 熔融的聚乙烯片材按一定的螺距叠加缠绕在保温层外, 形成外保护壳层, 经水淋冷却即得到保温管产品。

3.3 对高分子材料的性能要求

喷涂缠绕聚氨酯保温管, 其聚氨酯保温层、聚乙烯外护层、成品管的质量及性能都要满足欧洲标准EN253及国家标准GB/T 29047—2012《高密度聚乙烯外护管硬质聚氨酯泡沫塑料预制直埋保温管及管件》要求。对于聚氨酯保温层, 要求泡沫塑料的泡孔孔径≤0.5 mm, 闭孔率≥88%, 空洞面积占比 (指保温层截面上的空洞面积在整个截面积所占的百分率) ≤5%, 泡沫体密度≥60 kg/m3, 10%径向压缩强度≥0.3 MPa, 吸水率≤10%, 导热系数 (50℃) ≤33m W/ (m·K) 、导热系数 (10℃) ≤25 m W/ (m·K) 。高密度聚乙烯的性能要求:密度≥0.94 g/cm3, 拉伸强度≥19 MPa, 断裂伸长率≥350%。传统的管中管工艺都是采用标准规格聚氨酯保温厚度, 喷涂缠绕工艺可以根据设计要求, 在一定范围内任意调整聚氨酯保温层的厚度, 可以降低成本。采用传统的管中管工艺, 聚氨酯泡沫塑料层在轴向和环向上都不够均匀、存在密度梯度, 对于大管径管, 这种现象更明显;为了达到产品标准所要求的最低泡沫芯密度, 聚氨酯原料浇注发泡时采取过填充, 致使注料量偏大;如前说述, 为了防止聚氨酯发泡膨胀产生的应力涨破外层, 一般采用较厚的聚乙烯保护管层。聚氨酯和聚乙烯的用量偏多, 成本相对较高。>喷涂法工艺在喷涂成型后的聚氨酯泡沫塑料外层缠绕聚乙烯外护层, 对聚乙烯外管不存在膨胀应力, 所以聚乙烯外护层的厚度可以相对较薄, 降低成本。

随着保温管道的应用领域不断扩大, 社会经济的不断发展, 聚氨酯保温管也不断地发展中。由管中管生产方式向喷涂缠绕方式的改变, 是适应应用市场多样化以及降低成本并举的发展方向。为了提高输送效率、降低成本, 输送管道管径最大的已达1.8 m, 随着行业的发展, 管径还会继续加大, 这就要求聚氨酯管道保温技术也要不断发展, 适应大管径的应用。随着聚氨酯保温管道的应用领域不断扩大, 在一些特殊用途方面会有一些特殊的要求, 比如矿用管道、化工企业输送管线会有阻燃性和抗静电要求, 建筑内部的集中供冷需要达到相关的行业阻燃标准, 海底管道通常需要泡沫是开孔的。区域供热高温主管线温度可达140 ℃以上, 化工区高温管线最高温可达190℃以上, 而液化天然气、液化石油气输送管线最低温度可达-162 ℃, 液氮输送管线最低输送温度可达-196 ℃, 这就要求聚氨酯保温管道不断提高耐高温和耐低温的能力, 其中聚氨酯的耐热性能是重点。另外, 聚氨酯的发泡剂要继续适应环保要求。目前使用的氢氯氟烃类发泡剂HCFC-141b属于第二代发泡剂, 其仍然具有一定的臭氧层破坏作用和温室效应, 必将被臭氧消耗潜值 (ODP) 为零、温室效应潜值 (GWP) 较低、对环境友好的环保发泡剂所代替。为了适应新的发泡剂替代, 不仅要考虑环保、安全性能和发泡剂成本的平衡, 更重要的是聚氨酯发泡配方需要进行相应调整, 使其仍能满足耐热、耐久性等性能要求。

|